在锂电池的生产流程中,化成与分容是决定电池最终性能和安全性的关键工艺环节。该企业产线配置了大量用于电池充放电测试的高精度开关电源设备。这类非线性负载在运行时,会产生丰富的谐波电流,其中以3次谐波(及其奇数倍频的3n次谐波)典型。

在一个标准的三相四线制配电系统中,这些相位相同的3n次谐波电流并非相互抵消,而是在中性线(N线)上直接叠加。这导致了一个严重后果:中性线中流过的电流值远超设计预期。经过现场实际测量,某些监测点的中性线电流峰值突破了200安培,显著超过了线缆与元器件的常规安全载流能力。

过大的中性线电流直接引发了系列问题:供电电缆持续发热,加速了绝缘材料的老化进程,显著提升了电气火灾的风险系数。同时,谐波干扰也影响了线上精密测试设备的正常运行,出现了数据漂移、误报警频发等现象,严重时甚至造成单条产线非计划停机。这不仅干扰了既定的生产节奏,影响了产品合格率,也对整个工厂的安全管理体系提出了严峻挑战。

方案设计遵循了“精准治理、最小干预"的原则,并未对现有主体供电架构进行大规模改造。工程师团队详细评估了不同生产区域的负载特性与谐波数据,因地制宜地配置了两种型号的设备:对于负载集中、谐波严重的点位,选用治理能力更强的ANSNP150型设备(中性线额定治理容量300A);对于负载相对分散的点位,则选用ANSNP50型设备(中性线额定治理容量150A)。

该系列设备采用基于瞬时无功理论的控制算法与IGBT功率变换技术。其工作原理可简述为:实时高速检测配电回路中的特定谐波电流及三相不平衡电流分量,并通过功率器件快速生成一个与之大小相等、方向相反的补偿电流,注入系统中。这个过程实现了对目标谐波电流的动态跟踪与主动抵消,从而从源头抑制了中性线电流的异常升高。

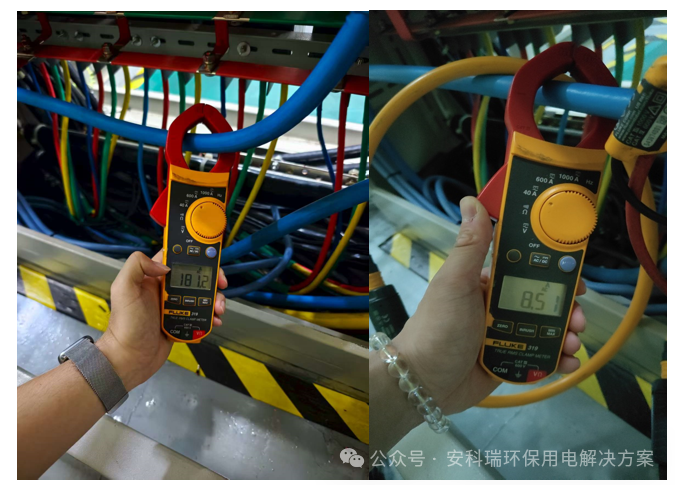

治理前记录的中性线电流:181.2 A。

治理后运行的中性线电流:8.51 A。

治理前记录的中性线电流:181.2 A。

治理后运行的中性线电流:8.51 A。